Las, menurut Deutsche Industrie Normen (DIN), adalah ikatan metalurgi pada sambungan logam paduan yang dilakukan dalam keadaan cair.

Proses ini menggabungkan bahan dengan jenis yang sama menjadi satu sambungan melalui ikatan kimia yang dihasilkan dari pemakaian panas dan tekanan.

Dalam konteks ini, pemilihan elektroda atau kawat las yang tepat bukan hanya pertimbangan teknis operasional, tetapi juga aspek fundamental dalam desain rekayasa.

Permintaan terhadap material konstruksi dengan kekuatan tinggi dan ketangguhan yang unggul, khususnya baja tarik tinggi (High Strength Low Alloy/HSLA), terus meningkat seiring dengan kompleksitas desain teknik sipil dan mesin.

Namun, peningkatan kekuatan material dasar seringkali diiringi oleh tantangan tersendiri dalam proses penyambungannya, terutama kerentanan terhadap pembentukan cacat seperti retak hidrogen (Hydrogen-Induced Cracking/HIC) dan penurunan ketangguhan di Zona Terpengaruh Panas (Heat-Affected Zone/HAZ).

Oleh karena itu, pemilihan consumable pengelasan yang kompatibel dan superior tidak dapat dianggap remeh; ia merupakan keputusan rekayasa yang fundamental.

Kawat las berpelapis jenis low hydrogen, khususnya yang diklasifikasikan dalam spesifikasi AWS A5.1 sebagai E7018, telah lama diakui sebagai solusi utama untuk tantangan ini.

Produk seperti LB-52-18, yang merupakan representasi dari klasifikasi tersebut, dirancang secara spesifik untuk mengelas baja dengan kekuatan tarik minimal 50 kgf/mm2 (sekitar 490 MPa), dengan janji karakteristik deposit las yang ulet dan tahan retak.

Esai ini bermaksud untuk mengkaji secara mendalam pengaplikasian kawat las LB-52-18 (E7018) dengan mendasarkan analisis pada prinsip-prinsip metalurgi pengelasan dan mengintegrasikan temuan-temuan empiris dari berbagai penelitian yang dipublikasikan melalui literature review.

Tujuannya adalah untuk membangun pemahaman yang komprehensif mengenai mengapa dan bagaimana properti low hydrogen, ketangguhan, serta kemudahan operasional dari elektroda ini menjadikannya pilihan yang indispensable dalam membangun infrastruktur kritis, mulai dari kapal laut, jembatan, gedung pencakar langit, hingga bejana tekan yang dituntut untuk bertahan di bawah kondisi pembebanan statis dan dinamis yang ekstrem sepanjang siklus hidupnya.

Table of Contents

ToggleIsi

Akar dari kinerja superior LB-52-18 terletak pada komposisi kimiawi pelapisnya yang bersifat basic atau rendah hidrogen.

Konsep low hydrogen electrode dikembangkan secara spesifik untuk memitigasi risiko HIC, yang merupakan salah satu kegagalan paling berbahaya dan sering tersembunyi dalam pengelasan baja kekuatan tinggi.

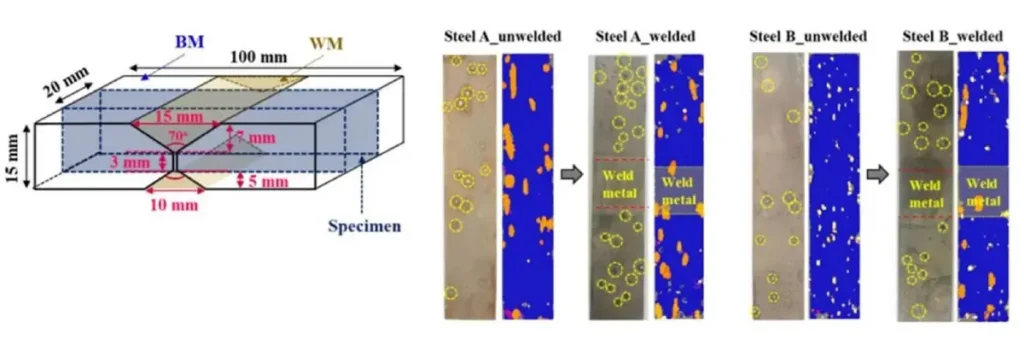

Hidrogen dapat memasuki logam cair dari berbagai sumber selama pengelasan, termasuk kelembaban pada fluks elektroda, hidrokarbon di permukaan material, atau uap air di atmosfer (Park et al., 2021).

Atom hidrogen yang terlarut ini kemudian bermigrasi dan terkumpul di daerah dengan tegangan triaksial tinggi, seperti di ujung cacat mikroskopis atau di HAZ, hingga tekanan internal yang dihasilkannya melebihi kekuatan material, menyebabkan retakan yang tiba-tiba dan getas.

Elektroda E7018 seperti LB-52-18 dirancang dengan fluks yang menggunakan senyawa kalsium karbonat (CaCO3) dan fluorspar (CaF2) sebagai komponen utama, yang menghasilkan atmosira pelindung yang minim hidrogen selama proses.

Retak dingin pada sambungan las baja berkekuatan tinggi disebabkan oleh kombinasi hidrogen terdifusi, struktur mikro las yang getas akibat pendinginan cepat, dan tegangan sisa, serta dapat dicegah melalui pemanasan awal logam dasar dan penggunaan bahan las berkadar hidrogen rendah untuk menghasilkan struktur yang lebih lentur dan memungkinkan hidrogen keluar dari daerah las (Tawengi, 2022).

Ini menjadikan LB-52-18 bukan hanya sebuah produk, melainkan sebuah bentuk asuransi teknis terhadap kegagalan katastropik yang tertunda.

Gambar 1. Diagram skematik yang menunjukkan dimensi sampel las untuk uji HIC sesuai dengan metode standar NACE TM0284; HIC yang terdeteksi secara ultrasonik pada sampel tidak las dan sampel las setelah uji HIC. (Sumber : Park et al., 2021)

Lebih lanjut, karakteristik “keuletan istimewa” yang diklaim oleh produk ini dapat dijelaskan melalui metalurgi dari deposit las itu sendiri.

Deposit las dari elektroda E7018 umumnya menghasilkan mikrostruktur yang halus dan liat, sering didominasi oleh fase ferit dengan butiran yang halus.

Kehalusan butir ini adalah faktor penentu utama dalam meningkatkan ketangguhan (toughness), yang didefinisikan sebagai kemampuan material untuk menyerap energi dan mengalami deformasi plastis sebelum patah.

Beberapa studi yang menguji ketangguhan impact (Charpy V-Notch) pada sambungan yang menggunakan elektroda E7018 menunjukkan nilai yang konsisten tinggi bahkan pada suhu rendah, mengindikasikan kemampuan yang baik dalam menahan beban kejut (Sadiq et al., 2015). Inilah alasan mendasar mengapa LB-52-18 sangat direkomendasikan untuk aplikasi yang mengalami “beban dinamis”.

Beban dinamis, seperti getaran mesin, beban lalu lintas pada jembatan, gaya gelombang pada struktur lepas pantai, atau tekanan siklis pada bejana, memicu fenomena kelelahan (fatigue). Retak kelelahan berawal dari ketidaksempurnaan mikroskopis dan dapat menyebar secara progresif di bawah tegangan berulang.

Deposit las yang ulet dan tangguh berperan sebagai penghalang efektif terhadap inisiasi dan propagasi retak semacam ini. Ia membutuhkan lebih banyak siklus beban untuk memulai sebuah retak dan memperlambat laju pertumbuhannya, sehingga secara eksponensial memperpanjang umur fatique struktur.

Dalam konteks ini, penggunaan LB-52-18 merupakan strategi proaktif dalam manajemen integritas asset jangka panjang.

Aditif iron powder dalam pelapis LB-52-18, seperti yang disebutkan dalam spesifikasi, membawa manfaat operasional dan metalurgi tambahan.

Dari segi produktivitas, bubuk besi meningkatkan efisiensi pengendapan (deposition rate) karena sebagian dari inti elektroda yang meleleh berasal dari pelapisnya sendiri, sehingga kecepatan pengelasan dapat ditingkatkan.

Dari perspektif kualitas, seperti yang dibahas dalam beberapa kajian tentang pengaruh penambahan bubuk besi, komponen ini membantu menstabilkan busur listrik, menghasilkan penetrasi yang lebih konsisten, dan yang terpenting, menghasilkan terak (slag) yang memiliki koefisien ekspansi termal yang berbeda dengan logam las.

Perbedaan inilah yang membuat terak “mudah dibuang”, sebagaimana klaim produk. Terak yang mudah terlepas sangat mengurangi kemungkinan inklusi slag (slag inclusion) tertinggal di dalam weld metal, yang merupakan cacat lain yang dapat bertindak sebagai titik awal retak.

Kemudahan ini juga meningkatkan efisiensi dalam inspeksi visual dan persiapan untuk pengujian non-destruktif seperti Ultrasonic Testing (UT) atau Radiographic Testing (RT). Menerjemahkan properti unggul ini ke dalam aplikasi nyata, kita dapat melihat peran LB- 52-18 di berbagai sektor kritis.

Dalam industri perkapalan, lambung kapal yang terbuat dari pelat baja kekuatan tinggi HSLA memerlukan sambungan yang tahan terhadap kombinasi beban statis (muatan), dinamis (ombak, gerakan kapal), dan lingkungan korosif air laut.

Risiko retak dingin menjadi sangat tinggi di lingkungan lembab ini. Penelitian mengenai pengelasan baja kapal sering menyoroti pentingnya prosedur pengelasan yang ketat dan penggunaan consumable low hydrogen untuk mencegah HIC (Shibahara, 2018).

LB-52-18, dengan ketahanan retaknya, menjadi pilihan vital untuk sambungan di bagian lambung, sekat kedap air, dan struktur utama lainnya.

Pada konstruksi jembatan, khususnya jembatan rangka baja atau gelagar komposit, sambungan las pada komponen tarik dan titik hubung yang kompleks mengalami fluktuasi tegangan yang besar.

Ketangguhan deposit las yang tinggi sangat dibutuhkan untuk memastikan perilaku daktail saat terjadi beban berlebih, seperti pada peristiwa gempa bumi.

Beberapa studi kinerja seismik pada sambungan las struktur baja menekankan kebutuhan akan material las dengan elongasi dan ketangguhan yang memadai untuk memastikan terjadinya disipasi energi melalui deformasi plastis, bukan kegagalan getas yang tiba-tiba.

Retak dingin (hydrogen-induced cracking) pada sambungan las baja berkekuatan tinggi terjadi akibat kombinasi hidrogen terdifusi, struktur mikro getas akibat pendinginan cepat, dan tegangan sisa, sehingga pencegahannya dilakukan melalui pemanasan awal dan penggunaan bahan las berkadar hidrogen rendah untuk meningkatkan 5 keuletan dan memungkinkan pelepasan hidrogen dari daerah las. (Ahola et al., 2023). Di sini, “keuletan istimewa” LB-52-18 langsung berhubungan dengan keselamatan publik.

Untuk bangunan tinggi dan struktur gedung, aplikasi pada sambungan moment-resisting frames atau sambungan balok-kolom pada sistem tahan gempa mensyaratkan performa siklik yang luar biasa.

Sambungan tersebut harus mampu mengalami deformasi bolak-balik (cyclic loading) tanpa kehilangan kapasitasnya secara signifikan. Karakteristik low hydrogen dan ketangguhan 6 impact yang baik dari deposit E7018 membantu menjaga integritas sambungan di bawah pembebanan seismik yang ekstrem.

Sementara itu, di dunia bejana tekan dan pipa, standar kualitasnya paling ketat. Material seperti baja karbon dan baja paduan untuk bejana sering kali memiliki ketebalan yang signifikan, yang semakin rentan terhadap retak akibat hidrogen dan pembentukan struktur getas di HAZ akibat laju pendinginan yang cepat.

Peningkatan porositas las pada paduan aluminium 5083 secara signifikan menurunkan umur kelelahan dan tingkat kekuatan kelelahan (FAT), di mana porositas 1% masih memenuhi FAT50, sedangkan porositas lebih tinggi (3–8%) dan ketebalan material yang lebih besar (80–120 mm) menyebabkan penurunan FAT bertahap hingga FAT36, sehingga diperlukan penetapan batas cacat lubang bulat yang dapat diterima berdasarkan tingkat kualitas dan ketebalan material (Zhao et al., 2025).

LB-52-18, dengan sifat dasarnya yang rendah hidrogen, adalah consumable yang memenuhi syarat kode pengelasan ketat seperti ASME Section IX. Kemudahan pembuangan teraknya juga mempermudah proses inspeksi dan menjamin kualitas sambungan yang dapat diverifikasi.

Namun, penting untuk dicatat bahwa keunggulan LB-52-18 tidak bersifat otomatis. Performa optimalnya sangat bergantung pada prosedur pengelasan yang benar.

Elemen kritis yang 7 paling sering ditekankan dalam berbagai literatur adalah pengondisian dan penyimpanan elektroda.

Elektroda low hydrogen sangat higroskopis; pelapisnya dapat dengan mudah menyerap kelembapan dari atmosfer, yang kemudian akan mengembalikan risiko kandungan hidrogen tinggi ke dalam logam las.

Oleh karena itu, protokol penyimpanan dalam oven pengering pada suhu 250- 300°C dan penggunaan dalam waktu tertentu setelah dikeluarkan dari kemasan kedap (seperti tabung vakum) adalah suatu keharusan mutlak.

Selain itu, untuk material yang lebih tebal atau dengan tingkat karbon setara (CEV) yang tinggi, penerapan pra-panas dan menjaga suhu antarlas dalam rentang yang disarankan adalah langkah wajib untuk mengontrol laju pendinginan dan meminimalkan kekerasan HAZ.

Closing

Berdasarkan kajian terhadap prinsip metalurgi dan integrasi temuan dari berbagai sumber penelitian, dapat disimpulkan bahwa kawat las LB-52-18 (AWS A5.1 E7018) merupakan lebih dari sekadar alat penyambung logam, melainkan sebuah solusi rekayasa material yang canggih dan terbukti.

Produk ini menjembatani kesenjangan antara kekuatan tinggi yang diinginkan dari material dasar baja dan kebutuhan akan keandalan serta ketangguhan pada sambungannya.

Kandungan hidrogen yang sangat rendah, ketangguhan impact yang tinggi, stabilitas busur yang baik, dan kemudahan pembuangan terak, secara sinergis menjawab tantangan paling kritis dalam pengelasan infrastruktur modern yaitu pencegahan keretakan (terutama HIC), ketahanan terhadap beban dinamis dan kelelahan, serta jaminan keamanan jangka panjang.

Aplikasinya yang luas, mulai dari sektor maritim, transportasi, konstruksi, hingga energi dan manufaktur berat, membuktikan versatilitas dan keandalannya.

Namun, esensi kesuksesan pengaplikasiannya terletak pada kesadaran bahwa material unggul seperti ini memerlukan penanganan yang unggul pula.

Ketaatan pada prosedur penyimpanan, pengeringan, pra-panas, dan parameter pengelasan yang benar bukanlah opsi, melainkan prasyarat untuk mewujudkan semua potensi yang dijanjikan oleh spesifikasi teknis LB-52-18.

Oleh karena itu, dalam membangun masa depan yang berlandaskan infrastruktur yang resilient dan berkelanjutan, pemilihan consumable seperti LB-52- 18 yang didukung oleh praktik pengelasan yang berbasis sains dan kode, merupakan investasi strategis yang tidak hanya melindungi aset fisik, tetapi lebih jauh lagi, melindungi nyawa dan lingkungan. Ia adalah salah satu pilar tak terlihat yang menopang kemajuan peradaban teknik kita.

DAFTAR PUSTAKA

Ahola, A., Lipiäinen, K., Lindroos, J., Koskimäki, M., Laukia, K., & Björk, T. (2023). On the Fatigue Strength of Welded High-Strength Steel Joints in the As-Welded, Post-Weld-Treated and Repaired Conditions in a Typical Ship Structural Detail. Journal of Marine Science and Engineering, 11(3). https://doi.org/10.3390/jmse11030644

Park, J. S., Lee, J. W., & Kim, S. J. (2021). Hydrogen-induced cracking caused by galvanic corrosion of steel weld in a sour environment. Materials, 14(18). https://doi.org/10.3390/ma14185282

Sadiq, I. O., Tairu, S. B., Garba, A. B., & Lawal, S. A. (2015). Effect of Process Parameters on the Shielded Metal Arc Welding of HY100 High Strength Low Alloy Steel. In International Journal of Advanced Research in Science, Engineering and Technology (Vol. 2). www.ijarset.com

Tawengi, A. S. A. (2022). A Review on Cold Cracking Phenomenon in High Strength Steel Welded Joints (Causes and Cures) . & JOURNAL OF MARINE SCIENCES . ENVIRONMENTAL TECHNOLOGIES, 8(1)

Zhao, Z., Cai, G., Ye, Y., & Li, Y. (2025). Investigation of Weld Quality Grades for Aluminum Alloys Based on Fatigue Life. Metals, 15(11). https://doi.org/10.3390/met15111266

Hadi Aji

Penulis